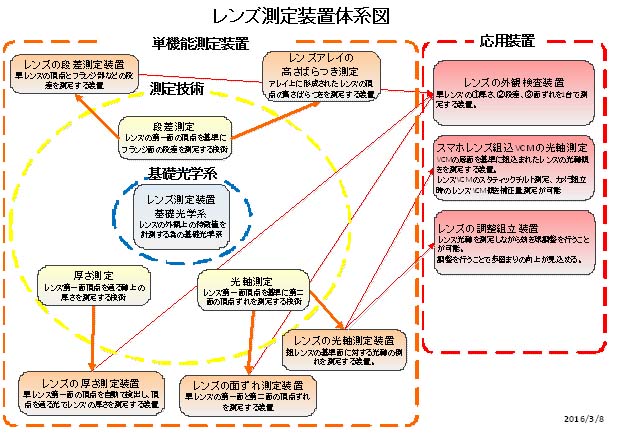

カメラモジュールの調整・検査

カメラモジュールの調整、検査にチャートを使わずに行う手法を開発しました。

<概要>

一般的にカメラの検査を行うには基準パターンを描画した

チャートを撮影して解像度の測定を行います。

また、カメラの調整を行うにも解像度を測定し、その値が

最良になるようレンズと撮像素子の位置関係を調整します。

しかし、この方法は実際に物像距離にチャートを配置する必要が

あるため装置が大型になります。

当社ではカメラモジュールの調整・検査装置をコンパクトに出来る光源を開発しました。

<チャート使用のデメリット>

①チャート設置距離が長くなる。→ 装置が大型になる。

カメラはレンズや撮像素子の仕様により、調整・検査に最適な実像距離が

決められます。一般的には、調整、検査を行う場合この実像距離にチャートを

配置します。

実像距離はレンズの焦点距離の自乗に比例し、撮像素子の1画素サイズや

レンズのF値に反比例して長くなります。

つまり、遠方を観察する望遠系は長くなり、

またカメラの性能が上がる(画素サイズが小さくなる。F値が小さくなる。(=明るくなる))

と実像間距離が長くなります。

よって、チャート設置距離も長くなります。

この距離をL∞で示します。

L∞ : 一般的にカメラ調整を行う場合の実像距離。

通常はL∞距離にチャートを置きピント等が合う様レンズと撮像素子の位置関係を調整します。

その調整を行うことで L∞ × 1/2 から ∞ までピントが合うカメラを作成することが

可能となります。

L∞= f2 ÷ (σ×F)

f:レンズの焦点距離

σ:撮像素子の1画素サイズ

F:レンズのFナンバー

例)レンズとカメラの仕様をf=5㎜ σ=2.5um(0.0025mm) F=1.8とします。

L∞=5,555.55...㎜

以上の計算結果から、カメラから約5.5mの位置にチャートを置く必要があります。

②チャートが大きくなる。

撮像素子が高画素化することで広角レンズを使い、広い視野で解像度の高い画像を撮影することが

出来る様になってきました。 広角レンズは画角が広いためチャートも大きくする必要があります。

③チャートの管理が必要

チャート設置場所の照明等環境の変化がカメラで測定する解像度値に影響を与えます。

長期的にはチャートの汚れ、傷などが発生した場合は正確な測定・調整が出来なくなります。

当社では①~③にのデメリットを解決すべくLED光源タイプのチャートを開発しました。

<LED光源の開発>

装置の大きさを1m3以内にすることを目標に光源を設計開発しました。

①対象となるカメラのL∞に合わせた光源が作成できること。

②無限遠からのパターンも投影できること。

(任意の実像間距離(∞を含む)にあるチャート像と同条件でパターンを投影可能)

③光源の大きさを最小に

④投影するパターンの変更を可能に

⑤複数の光源を1台のコントローラで制御できるように

それらを踏まえ開発した製品仕様

光源ヘッド

光源 : 白色LED

有効系 : φ24mm

外形寸法: φ32×153mm

コントローラ

最大制御ヘッド数 : 17台

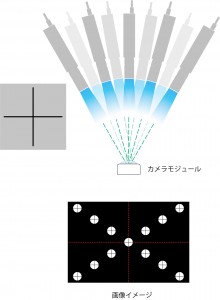

バックフォーカスの調整に

解像度検査に

<マニュアル調整にも対応したLD光源の開発>

一般的にはカメラの調整を行う場合には先に記述のとおり、

チャートを使い解像度を測定し、レンズと撮像素子の位置関係が最適な状態に調整します。

スマートフォンに搭載されているカメラの様に同じ製品を大量に製造する場合は装置を

専用化し自動調整することでコストパフォーマンスが得られます。

しかし数がそれほど多くない多品種少量のカメラ製品や試作品などを調整する場合は、

自動化するほどコストをかけられないためマニュアル調整を行いたいものです。

当社ではこのような要望に対しレンズと撮像素子の間隔を測定可能な

レーザー光源を開発しました。

→チャート法はなぜ自動調整なのか。

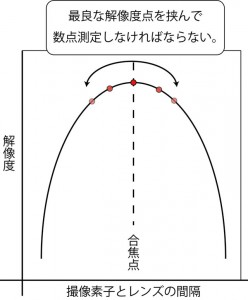

下図に解像度、レンズ、撮像素子間隔の関係をグラフ化したものを示します。

解像度は撮像素子やレンズの仕様、性能によって最良点の数値は変化します。

その為今調整している撮像素子とレンズの位置関係が最良な状態なのかは

1ポイントの解像度測定値を見てもわかりません。

通常は最良点を通過するまで撮像素子とレンズの位置を移動させ求めます。

この方法では光軸方向に撮像素子とレンズの間隔を変え何点か解像度を測定、

それらのデータを解析し最良ポイントを計算します。

その間隔に自動ステージ等を用いて移動させ調整を行います。

定量的な間隔調整をしなければならないので自動ステージが必要です。

この為、チャート方式によるカメラ調整機は高価な自動調整機が多数を

占めています。

チャート法の欠点はレンズと撮像素子の間隔に対し解像度が非線形で

あるため自動調整が必要になります。

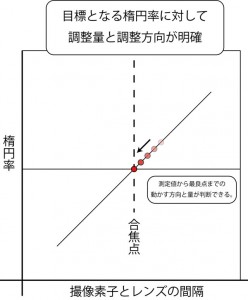

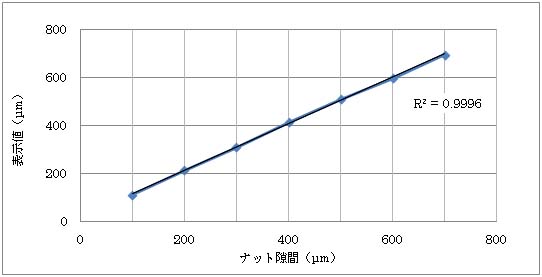

したがって、間隔と測定値が線形の物を開発すればマニュアル調整が

出来ることになります。

当社では撮像素子とレンズの間隔に対しリニアな特性を持つLD光源を開発しました。

この光源を使うことで現在の測定値からどれくらいどちら方向に動かせば

最良点に到達できるかをリアルタイムで判断できます。

調整者はあとどれくらい動かせばレンズと撮像素子の位置関係が最良になるか

リアルタイムで判断ができます。この為、マニュアル調整も可能となります。

ここで使用しているLD光源の詳細情報を以下に示します。

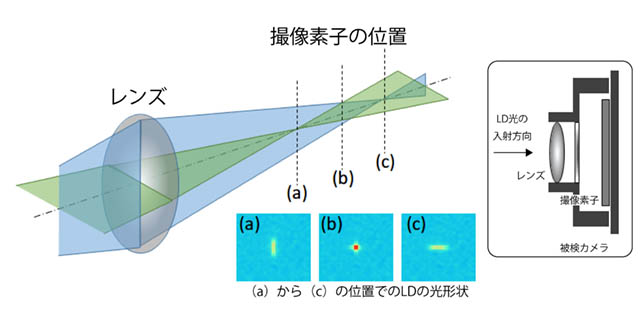

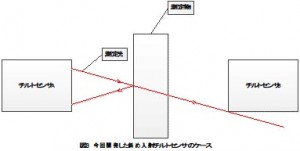

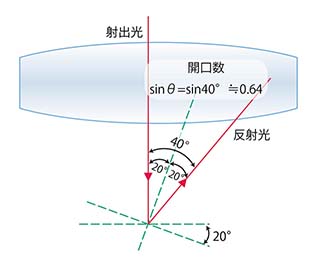

LD光源から出射した光はカメラの撮像素子上で結像します。

そのビームスポットの形状がポイントです。

当社のLD光源は非点格差の成分を持った光を射出します。

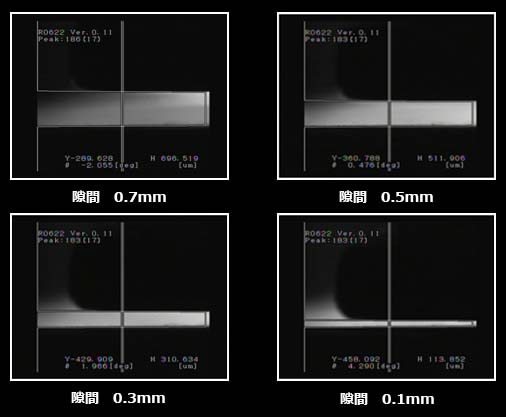

その光を被検カメラで撮影すると上の図の様な形になります。

レンズと撮像素子の間隔が近すぎると(a)の状態、縦長のビーム形状に、

反対に遠すぎると(c)の状態、横長になります。ビーム形状を(b)の状態、

真円にすることでレンズと撮像素子の間隔を最良にすることが出来ます。

この方法によりレンズと撮像素子のフォーカス調整を行うことが出来ます。

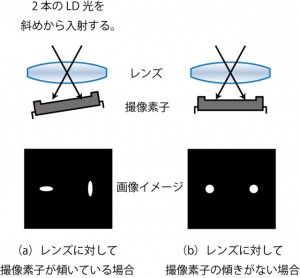

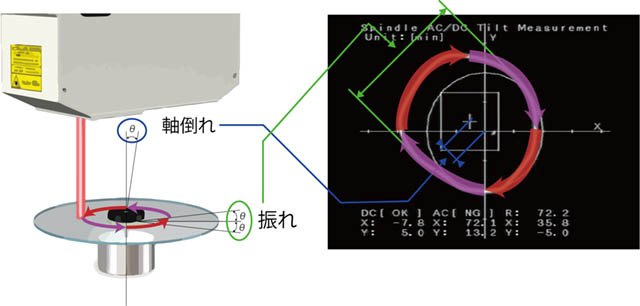

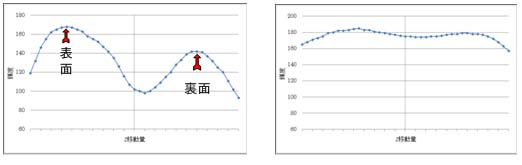

次にレンズと撮像素子の傾き調整です。

傾き調整は2台のLD光源を使います。

それぞれレンズの画角内で斜め方向から入射します。

レンズと撮像素子が傾いた状態(a)だと2つのLD光源のビーム形状が

異なる形状になります。

これは撮像素子が傾くことで撮像素子とレンズの間隔が2つのLD光源の

光軸上で異なった間隔となるからです。

この間隔を同じにすることで撮像素子とレンズの傾きを合わせることが出来ます。

この調整をX,Y軸について行うことで2軸方向の傾きが完了します。

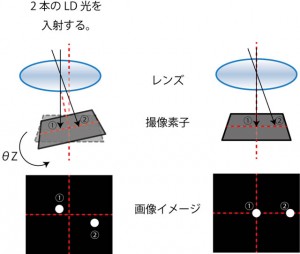

最後にX-Y-θ調整です。

カメラに対し2本以上のLD光源を入射します。

上記の図はレンズ光軸上①と軸外②からLD光を入射した状態です。

撮像素子が光軸中心からずれている(X-Y方向)場合、(a)の様に①の

スポットが中心からずれた位置に結像します。

また、撮像素子が回転(θZ)している場合は①と②の座標関係も回転します。

①と②のスポットが既定の座標に来るようにX-Y-θZ調整を行うことで、

撮像素子のずれを調整することが可能となります。

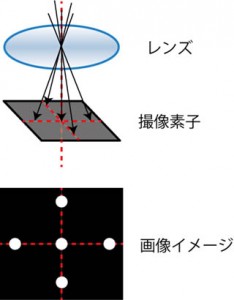

以上X-Y-Z-θX-θY-θZの6軸同時調整を行うためには

5つの光源を同時に入射することで可能です。

当社では5つのLD光源のスポット画像を解析し、6軸それぞれ撮像素子と

レンズのずれ量を定量的に測定表示するプログラムを開発、提供しています。

それぞれの測定値は以下の単位系にて測定値を表示します。

• 焦点位置 : Z(um)

• 傾き : θX-θY(deg)

• 位置 : X-Y(um)

• 回転 : θZ(deg)

チャート法に代わるLED光源とLD光源の紹介をしました。

これら2種類の光源は組み合わせて使用することも可能です。

例えば、カメラのマニュアル調整 + 解像度検査装置なども実現することが可能です。

貴社のご用途に合わせて様々なご提案が可能です。ご興味

おありでしたらフォームよりお問い合わせください。